TOP > ロストワックスについて

ロストワックスについて

「精密加工に適している」、「複雑な形状を一体的に成型できる」、「機械加工を省略できてコストダウンが図れる」──など、数々のメリットを持つ鋳造法が「ロストワックス(精密鋳造)」です。ここでは、超精密金型部品製造などで業界をリードする「和の精密工業株式会社」が、このロストワックス製法(鋳造法)について解説致します。

ロストワックス製法(鋳造法)とは

ロストワックスは、直訳すると「蝋(ロウ)を失う」となります。工程もその名の通りで、非常にユニークな歴史の長い製法となります。

ワックス(ロウ)で製品と同形状の原型を作り、それを粉末セラミックで覆い固め、外部の粉末セラミックを固めます。そして、中のワックスを溶かし出します。すると中のワックスが全てなくなり、粉末セラッミクの中は空洞になります。その空洞に溶解した金属を流し込むことで、金属部品が完成します。

他鋳造と比べて、鋳肌が綺麗であり、より精度が高い事が大きな特徴ではありますが、最大のメリットは、金型費(イニシャルコスト)が安い

という事です。

ロストワックス製法の基本的な流れ

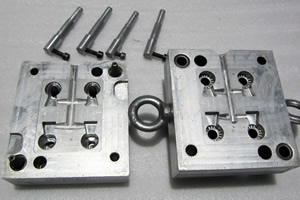

STEP01 金型製作

①金型製作後、完成品と同形状のワックスを成型します。(アルミ金型によるインジェクション成型)

STEP02 ワックス成型

②製品ロットと同数のワックスを成型。

STEP03 ツリー組み立て

③成型されたワックスをツリーと呼ばれる同素材(ワックス)の受け棒につけていきます。(湯口をヒーターに当てて、少し溶かしてからツリーにつけていく手作業です。)

STEP04 プライマーコーティング

④ツリーにセラミックコーティングする為にプライマーと呼ばれる接着液を塗布します。

STEP05 セラミック粒子コーティング

⑤ツリーに粉体セラミックをコーティングします。最初のコーティングが仕上がりの素材面に大きく影響する為細かい粒子で。それが乾燥したら次は内部の空気溜まりを無くす為に、粗い粒子で。プライマーとコーティングを何度か繰り返します。

STEP06 乾燥

⑥コーティングが終わったツリーを乾燥させます。(この状態の後さらに粗い粒子を何度かコーティング)この乾燥工程も重要で、乾燥状態が悪いと鋳型の内部欠陥に繋がります。乾燥させる工程で 2WEEK ほど要します。

STEP07 脱ロウ

⑦コーティング、乾燥が完了したツリーを炉に入れて中のワックスを全て溶かし出します。

STEP08 鋳造

⑧中のワックスが全てなくなった状態のツリーが鋳型となります。ワックスが無くなり空洞になったツリーの中に溶解した製品材料を注入します。

STEP09 型ばらし・切断

⑨ツリー内部の金属が固まった状態になったら、コーティングされた粉体セラミックを叩き割って落とします。セラミックコーティングが全て落ちると、写真のように製品材料でのツリーが出てきます。この製品の場合は、写真のツリー全てがステンレス素材になります。

STEP10 湯口仕上げ

⑩製品をひとつずつグラインダーで切り落とします。湯口面が残っているので、湯口面をサンダー(研磨)で仕上げます。

STEP11 完成

細かい工程は省略しましたが、大まかにこのような工程でワックス(ロウ)が金属製品に生まれ変わります。

STEP12 検査・出荷

仕上げ加工が必要な場合は、機械加工で仕上げ、表面処理が必要な場合は、表面処理まで行います。全ての工程が完了したら外観、寸法検査を行い出荷となります。

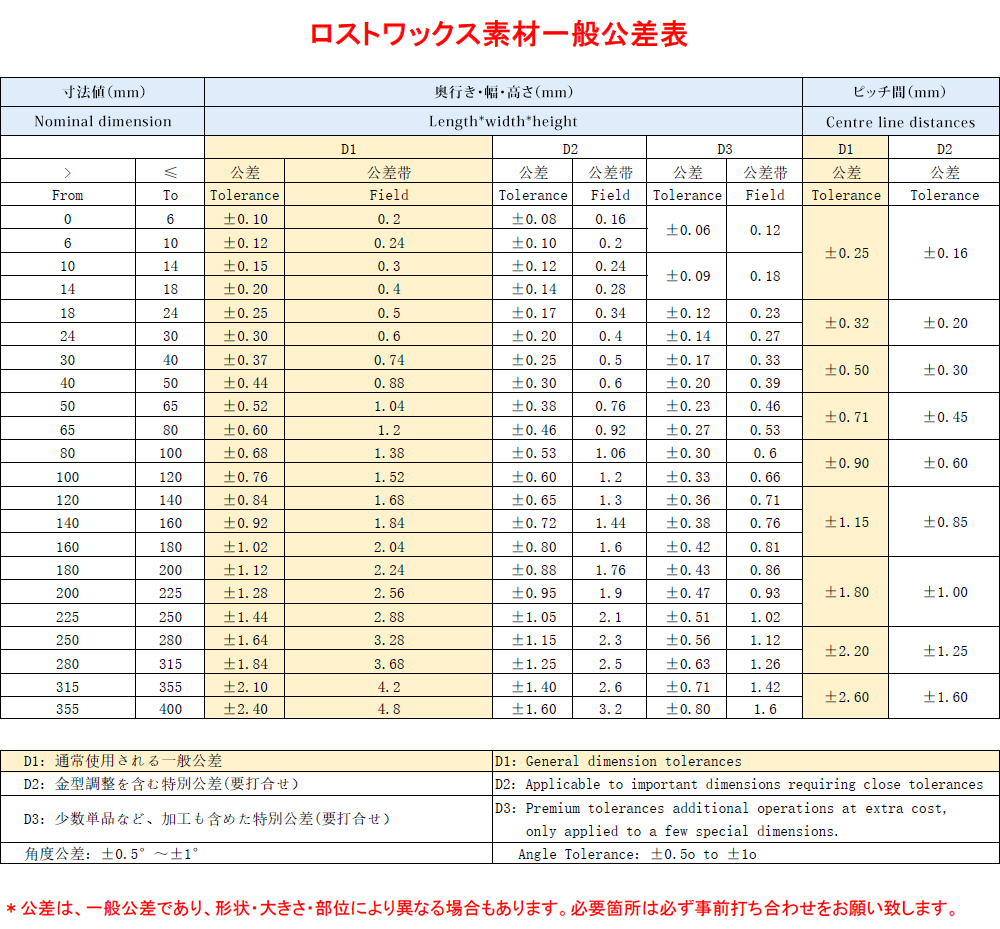

ロストワックス(精密鋳造)寸法精度

ロストワックス製法(精密鋳造)では、長さ寸法に対して±1%が一般公差となっており、これを目安とお考えいただければよいでしょう。なお、引受公差、肉厚などの詳細については、別途ご相談ください。

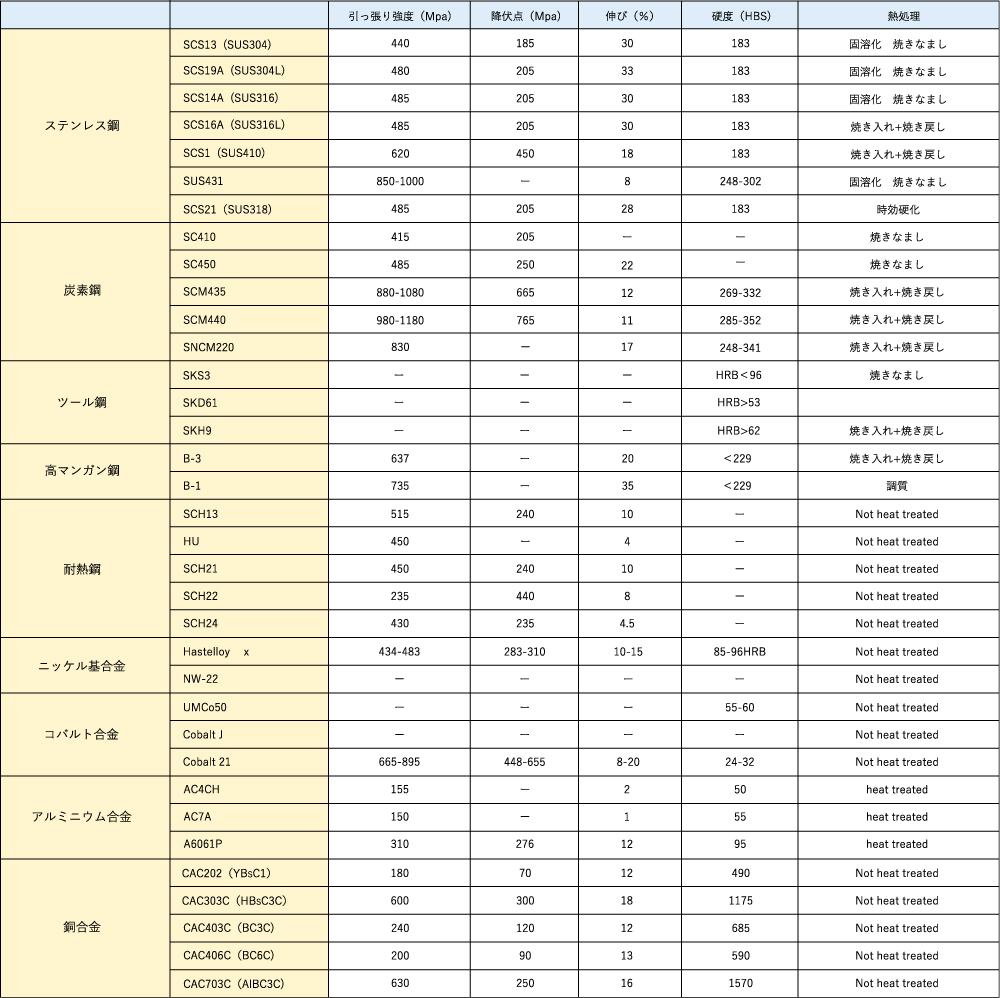

ロストワックス(精密鋳造)材質

和の精密工業では、あらゆる材料でロストワックス(精密鋳造)に対応しています。下記一覧にない材料も対応できる場合がありますので、お問い合わせください。

ロストワックス(精密鋳造)対応可能な機械部品

下記のように、軍事用、民生用、業務用の設備機器用部品などに多数用いられています。

- 軍事設備部品

- 自動車・バイク部品

- 船舶用関連部品

- バルブ部品

- 医療機器・設備部品

- 地下資源採掘設備・機器部品

- 建築関連ハードウェア部品

- 織物設備部品

- 食品機械のパーツ など

お問い合わせ・ご相談

ご要望の製品について納期や仕様(材質・精度)、数量などをお伺いしたうえで、適切な製造方法をお見積もりと併せご提案いたします。なお、お問い合わせはお気軽に。電話・ファクス、またはこちらのメールフォームからもお問い合わせ・ご相談が可能です。なお、お急ぎの際はお電話をご利用ください。

|

TEL:092-408-6640 |