TOP > ロストワックス製法のメリットとコストダウン例

ロストワックス製法のメリットとコストダウン例

ロウ製の原型を熱で溶かし、空洞を作ってそこに溶けた金属材料を流し込んで製品を作る──。一見すると、ローソクの塊のようでいて実は高精度・高品質が求められる現代のモノづくりに欠かせない鋳造法、それが「ロストワックス」です。ここでは、超精密金型部品製造などで業界をリードする「和の精密工業株式会社」が、このロストワックス(精密鋳造)のメリットやコストダウン例について説明致します。

ロストワックス製法(精密鋳造)のメリット

メリット1:合わせ型ではなく、一体鋳型の利点

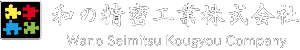

他の鋳造法と比べ、複雑で寸法精度の高い形状を作ることができることから、別名「精密鋳造」とも呼ばれるロストワックス製法。では、なぜ、精度が高いのか? それはロストワックス製法が一体鋳型だから。他の製法で複雑な形状を作ろうとすれば、合わせ型を用いるしかありません。そうすると、合わせ面でどうしても誤差が生じますが、一体鋳型であるロストワックスではこうした現象が起こりません。

メリット2:多種材質に対応可能

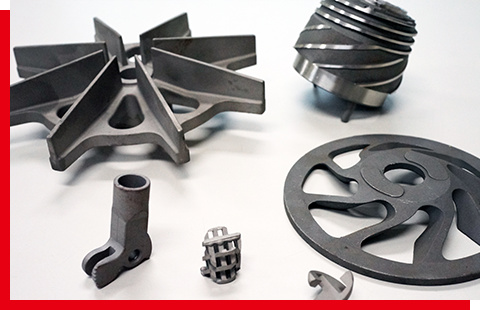

炭素鋼やステンレス鋼のように融点が高い金属の成型に適している点もロストワックス製法(精密鋳造)の特徴。一般に鋳型形状を保持するのに、耐火物である粒子同士を結合させるバインダー(結合材)が不可欠ですが、他の鋳造法では耐火度の高いバインダーを使用できないため、高融点の金属を扱えません。その点、バインダーそのものが耐火物であるロストワックス鋳型ではこれが可能です。しかも、鋳肌が美しく、内部に巣ができないため品質に優れた製品が完成します。

また、ロスト化が難しいとされている高マンガン鋼 、アルミニウム合金 、銅合金にも対応しています。

メリット3:複数部品を一体化する事によりコストダウン

ロストワックス製法(精密鋳造)のメリットは複雑形状の部品を別々にではなく、一つのまとまったものとして鋳造できる点。後工程である機械加工や溶接が省略できるので、高精度でありながらコストダウンも図れる優れた製法と言えます。機械加工など二次加工を必要とする他の製法ではここまでの精度は確保できません。

ロストワックスによるコストダウン例

機械加工には時として非常に困難な加工がでてきます。

特殊な加工機が必要な場合、溶接が必要な場合がそれにあたりますが、これは価格に大きく反映しています。

そのような製品がございましたら、ロストワックスを利用する案も一つ加えて下さい。

単価が半額、場合によっては10分の1以下になった実績もあります。

金型費が安いので、現状の製法からの切り替えがしやすいのもロストワックスの特徴のひとつです。

-

-

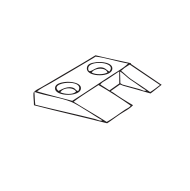

- 材質:SS41

- 従来/溶接+機械加工 @3,500円

- ロストワックス+仕上加工 @800円

-

-

-

- 材質:SUS304

- 従来/放電加工 @12,000円

- ロストワックス+仕上加工 @1,100円

-

-

-

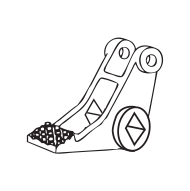

- 材質:SKH57

- 従来/機械加工+焼入 @1,600円

- ロストワックス+仕上加工@400円

-

-

-

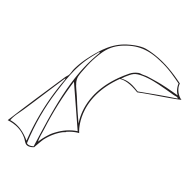

- 材質:SUS304

- 従来/板金+機械加工+溶接@6,000円

- ロストワックス+仕上加工@550円

-

-

-

- 材質:SS316

- 従来/マシニング加工@120,000円

- ロストワックス+バレル研磨@400円

-

-

-

- 材質:SUS420

- 従来/機械加+放電加工@16,000円

- ロストワックス+仕上加工@550円

-

-

*価格は公差、ロットによっても

違いますので参考価格です。